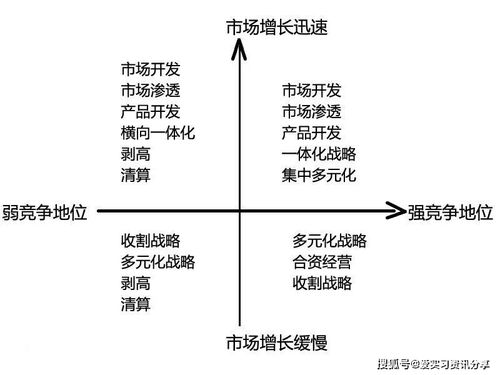

在中国工程机械行业,一家知名的龙头企业正面临着一个看似寻常却影响深远的挑战:随着产品线扩展和技术复杂度提升,其传统的研发流程变得日益臃肿和迟缓。项目延期、跨部门沟通成本高昂、资源调配不精准等问题,开始侵蚀企业的市场响应速度和创新活力。企业决策层意识到,必须对研发体系进行一场“手术”,但他们需要的不是一套华丽的理论框架,而是能落地、见实效的解决方案。

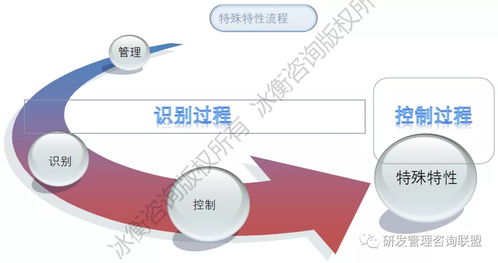

为此,他们选择了与冰衡咨询合作。冰衡咨询的团队没有提出颠覆性的“革命”,而是采取了一种务实、深入的“改良”策略。项目伊始,咨询顾问并未急于导入新模型或工具,而是花了大量时间深入一线,与项目经理、工程师、测试人员、供应链同事同工同坐。他们通过数百小时的访谈、工作坊和流程跟单,像外科医生一样,精准地解剖出现有研发流程中的真实痛点:例如,需求评审环节存在多头决策、标准模糊;设计与工艺验证衔接不畅,常导致返工;项目节点的评审会往往流于形式,未能有效识别和化解风险。

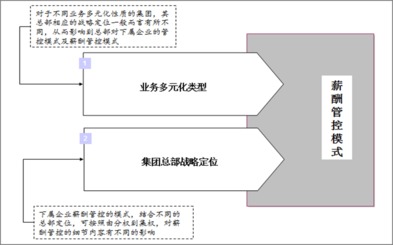

基于这些扎实的洞察,冰衡咨询与企业核心团队共同设计了一套“靶向优化”方案。方案没有追求全面数字化或引入昂贵的PLM系统大换血,而是聚焦于几个关键杠杆点:

- 结构化需求漏斗:建立清晰的需求分级与决策标准,设立由市场、研发、制造代表组成的常设评审小组,快速筛选和锁定高价值需求,减少后期变更。

- 强化“设计-工艺”协同门禁:在关键设计评审节点,强制要求工艺工程师提前介入并签署认可,将可制造性问题前置解决。

- 推行轻量级阶段评审:将冗长的汇报会议,转变为以实物原型和核心数据为核心的小型评审会,明确每个关卡必须回答的少数几个关键问题(如技术风险是否受控、成本目标是否达成),并赋予评审团队明确的“通关”或“返工”权力。

- 建立可视化项目作战室:利用简单的看板工具,将各项目的关键任务、责任人、瓶颈问题实时可视化,促进跨部门主动协调,取代被动的会议追踪。

在实施过程中,冰衡咨询的顾问扮演了“教练”和“催化师”的角色。他们帮助企业团队自己运行新的流程,在实战中调试规则,并培养了十余名内部的流程改进专员。变革并非一帆风顺,但通过从小型试点项目开始,快速展示成效(如某个部件开发周期缩短了15%),逐步赢得了更广泛团队的支持。

一年后,这家企业的研发体系发生了静默但深刻的变化。平均产品开发周期缩短了约20%,工程变更次数下降了超过30%,更重要的是,研发与市场、制造部门之间的“墙”变薄了,团队更习惯于基于数据和事实进行协同。这个案例揭示了一个道理:对于底蕴深厚的中国制造龙头企业而言,研发流程的优化往往不在于追逐最前沿的管理概念,而在于能否以专业、务实的态度,沉入业务细节,疏通那些真正影响效率的“毛细血管”。冰衡咨询的价值,正是提供了这种深入肌理的“工匠式”咨询服务,助力企业将内在的工程与管理实力,更顺畅地转化为市场上的产品竞争力。